Жгуты проводов — один из самых консервативных элементов конструкции электротехнических систем. Как бы ни развивались современные технологии сборки электронных систем, как бы ни росла степень интеграции элементной базы, сколь бы сложными, многослойными не становились печатные платы, но неизменным остается одно — пучки проводов, связывающие отдельные элементы системы. Без них не обходится ни бортовое оборудование, ни бытовая техника, ни системы промышленной электроники. И проблема не только в том, что жгут — достаточно объемный элемент конструкции. Изготовление жгутов сложнее всего поддается автоматизации, что явно противоречит современным тенденциям развития производства.

Конечно, сегодня ряд компаний, в частности, швейцарская фирма Komax, выпускают технологическое оборудование для автоматизированной обработки проводов и изготовления жгутов. Но само по себе оборудование — не панацея, оно должно быть правильно встроено в производственный процесс, необходима система подготовки технологической документации, сам жгут должен быть спроектирован с учетом требований современных технологий. Все это — достаточно непростые задачи. Однако в России есть компании, которые умеют их решать, эффективно используя технологические системы ведущих мировых производителей.

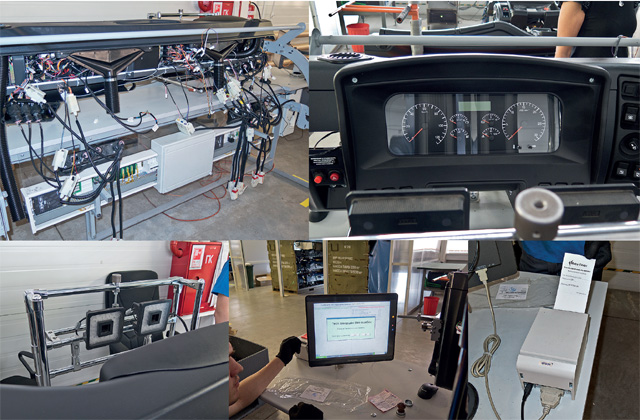

Одна из них — компания «Икар Плюс» в Набережных Челнах. Это молодое предприятие специализируется на выпуске приборных панелей и жгутов, пока — главным образом для автомобилей КАМАЗ. Общеизвестно, сколь высоким требованиям нужно соответствовать, чтобы многие годы оставаться поставщиком современного автомобилестроительного предприятия, и ООО «Икар Плюс» это вполне удается.

На предприятии используются четыре автоматические линии швейцарской компании Komax. Насколько эффективно это оборудование в условиях реального производства, как построен производственный процесс, какие задачи может решать современное производство жгутов — с этими вопросами мы приехали в Набережные Челны. С компанией нас знакомят директор ООО «Икар Плюс» Александр Викторович Пухненков и исполнительный директор Назира Шамилевна Сайфуллина.

А. Пухненков: ООО «Икар Плюс» образовано в 2007 году и входит в группу компаний вместе с такими предприятиями, как ЗАО «АСТЕЙС» — завод по производству спецтехники, официальный партнер ЗАО «КАМАЗ», ООО «Автодор Моторс» — официальный дилер КАМАЗ, ООО «Икар ЛТД» и др.

К реальной работе компания приступила с весны 2008 года, предложив КАМАЗу новую приборную панель. Она понравилась, мы начали производство и сегодня выступаем одним из основных поставщиков приборных панелей для этого автоконцерна. Политика закупок КАМАЗ предполагает, что на любую позицию должно быть по крайней мере два альтернативных поставщика, поэтому помимо нас приборные панели для КАМАЗа производит еще одна компания. Однако все новые панели, новые разработки проходят через нас. Мы начинали с приборных панелей для автомобилей с классом токсичности Евро-3, сейчас КАМАЗ переходит на машины класса Евро-5, а это означает существенное увеличение доли электронного оборудования, новые приборные панели, более сложные жгуты. Соответственно, мы должны постоянно осваивать в своем производстве новые, все более сложные изделия.

Н. Сайфуллина: Приборные панели мы поставляем в комплекте со жгутами. Изначально мы заказывали жгуты для своих панелей у сторонних производителей, но они нас часто подводили. Мы же КАМАЗ подводить не можем, несмотря на все сложности в работе. Поэтому в 2009 году руководство приняло решение о создании собственного производства жгутов. Было отремонтировано и переоборудовано помещение, мы закупили оборудование — тогда это были две установки Komax — и начали осваивать новый для себя рынок. Изначально мы сосредоточились на основном панельном жгуте (порядка 300 проводов), затем стали производить все необходимые дополнительные жгуты, жгуты электроники и с 2011 года выпускаем полный комплект необходимых нам жгутов.

Сегодня основные продукты компании — приборные панели и жгуты. Причем мы поставляем жгуты на КАМАЗ не только в комплекте со своими панелями, но и для панелей нашего конкурента. Изготавливаем жгуты по индивидуальным заказам, осваиваем новые направления рынка. Мы уже выпускали приборные панели и жгуты для «УралАЗ». Прорабатываются варианты работы с другими предприятиями, такими как «Точмаш», «Ростсельмаш», Daimler, сделали опытные жгуты для Mersedes-Sprinter. Рынок жгутов очень узкий, поэтому репутация производителя здесь стоит очень дорого. И мы горды, что наши успехи оценены даже на правительственном уровне — в сентябре 2014 года Министерство промышленности и торговли Республики Татарстан присвоило нашему предприятию звание «Лучшее малое предприятие-партнер».

О качестве нашей работы говорит и тот факт, что в 2013 году КАМАЗ присвоил нам статус поставщика категории А — «отличный». У КАМАЗа есть три категории поставщиков — «отличный», «надежный» и «удовлетворительный». Мы всегда имели статус надежного поставщика, поскольку ни разу не подвели КАМАЗ по срокам, ни разу не поставили бракованную продукцию. Но при оценке поставщика КАМАЗ учитывает целый ряд критериев: логистику, качество продукции, степень технологического взаимодействия, ценообразование и т. п. Если говорить о технологическом взаимодействии, мы очень тесно сотрудничаем с Научно-техническим центром (НТЦ) КАМАЗ. Порой вклад наших конструкторов и технологов в разработку кабельной инфраструктуры очень весом. И КАМАЗ это учитывает. Мы достаточно гибки в области ценообразования. Причем именно за счет оптимизации производства, уменьшения затрат, но не снижения зарплаты рабочим. Скажем, в 2014 году мы снизили цену на 5 %, в последующие годы обещаем снижение по 1 %. И в то же время мы ежегодно повышаем зарплату рабочих, в среднем на 10 % в год. Начинаем доплачивать за стаж работы — от 3, от 5 лет. Оплата у нас сдельная. И это отлично стимулирует людей.

А. Пухненков: Конечно, создание нового направления потребовало серьезного развития. В 2009 году в компании было около 30 человек, включая инженерно-технических работников. Сейчас на предприятии работает свыше 200 человек, из них около 40 инженерно-технических работников (ИТР). Все развитие происходит за счет собственных средств — закупка нового оборудования, создание всей необходимой инфраструктуры, строительство и оснащение новых корпусов. Сейчас под кабельное производство задействовано два корпуса, планируем строить третий.

РАБОТА С ЗАКАЗЧИКАМИ

Сейчас ваш основной заказчик — КАМАЗ. Есть ли планы по расширению номенклатуры заказчиков?

Н. Сайфуллина: Это уже не планы, а реализованные проекты. В области жгутового производства мы развиваемся в нескольких стратегических направлениях. Прежде всего, это участие в проектах по локализации производства всех глобальных брендов в России. Причем не только в автомобильной промышленности. У нас есть контакты с производителями «белой» бытовой техники, например, с Bosh или Siemens. Однако основной приоритет для нас — автопром.

Особенность «Икар Плюс» в том, что мы предпочитаем участвовать в новых проектах, которые еще только планируются к запуску. Нам неинтересно конкурировать с другими поставщиками в рамках уже запущенных серийных производств. Напротив, участие в новых проектах позволяет нам в полной мере реализовать свой инженерный потенциал. Кроме того, благодаря новым проектам мы ясно видим, куда движется отрасль и понимаем, что будет завтра, какие технологии и продукты будут востребованы. Это важно и потому, что и наш основной заказчик — КАМАЗ — будет развиваться в том же направлении, и нам нужно быть готовыми соответствовать его новым требованиям.

Можно привести примеры успешных проектов, не связанных с КАМАЗом?

Например, мы производим полные комплекты электрических жгутов для компании, выпускающей спецтехнику в Набережных Челнах. Жгуты были для этой компании больным местом, они никак не могли наладить их эффективное и качественное производство и искали решение. Мы показали, что лучший выход — вообще отказаться от собственного производства жгутов, отдав его на аутсорсинг. Была проведена большая инженерная работа, она длилась около полугода. Наши специалисты изучили систему проводки, адаптировали ее под нашу технологию, одновременно обновили номенклатуру комплектующих, предложили новые разъемы, современные светотехнические решения. В итоге были разработаны современные жгуты, которые уже запущены в серийное производство. Проект успешно развивается, что взаимовыгодно для двух наших компаний.

Другой пример — мы приступили к серии поставок для производителя микроавтобусов на базе грузовых фургонов. Когда мы начинали участвовать в проекте, там уже были другие поставщики жгутов. Наши инженеры около полугода прорабатывали документацию, и в итоге смогли предложить решение, которое оказалось наиболее предпочтительным и по цене, и по качеству.

Третий проект — жгуты для сельскохозяйственной техники. В этом направлении мы сегодня делаем комплекты жгутов для опытных машин, которые будут проходить испытания и пойдут в серию через два-три года. Однако когда дело дойдет до серии, уже не мы будем конкурировать с текущими поставщиками, а другие поставщики будут вынуждены конкурировать с нами.

Эти примеры показывают, что мы готовы начать работу на уровне опытных образцов. Инженеры «Икар Плюс» могут взять кустарные чертежи и превратить их в конструкторско-технологическую документацию для современного производства. Конструктор, который рисовал жгуты 20 лет назад и с тех пор не расширял свой кругозор, нарисует такой же жгут и сегодня. В итоге в машину нового поколения будут заложены комплектующие и технологии

Не меньшая проблема — зачастую жгуты проектируются отдельно от механических узлов. И на стадии реального монтажа возникают проблемы. У нас же есть возможность проектировать жгут в привязке к конкретной конструкции. Более того, на опытную сборку обязательно выезжает наш инженер, который смотрит, есть ли проблемы, и только после этого мы считаем, что создан серийный продукт и утверждаем документацию.

Сейчас у нас в проработке еще четыре новых проекта, и их будет становиться все больше. Но мы открыты для любых сторонних заказов.

Есть ли понятие минимального заказа, с которым к вам можно обращаться?

Пока никакого минимального порога нет. Но нам интересна долгосрочная перспектива — важно понимать, что будет с проектом через четыре-пять лет. Ведь освоение жгута в производстве — это определенные затраты, и мы можем взять их на себя, только если видим перспективу. Иначе за все должен платить заказчик. Специфика «Икар Плюс» такова: нам интересны компании, которым нужны сложные жгуты, для которых требуется инженерная проработка, при относительно небольших по мировым меркам объемах, на уровне нескольких тысяч жгутов в месяц. Поэтому наши ключевые заказчики — производители коммерческой техники, поскольку здесь сочетаются высокая сложность жгута, приемлемая для нас стои мость и объемы выпуска. Но только ими мы, повторюсь, не ограничиваемся.

ПРОИЗВОДСТВО ЖГУТОВ

Непосредственно с производством нас знакомят заместитель директора по развитию Руслан Канифович Закиров и начальник службы качества Ольга Александровна Карпова.

Р. Закиров: Сейчас предприятие выпускает порядка

Производство начинается со склада проводов и комплектующих — контактов, уплотнителей и т. п. Номенклатура очень велика, много различных проводов, в том числе комбинированных. Мы используем принцип адресного хранения. Автоматизированный учет позволяет использовать принцип «первым вошел — первым вышел», то есть сначала расходует ся более старая партия комплектации, остатки, и лишь затем — более новая.

О. Карпова: Все комплектующие, в частности, провода, проходят входной контроль. Провод должен быть валидирован КАМАЗом, есть перечень допустимых замен: что мы можем использовать, что нет. В основном мы применяем провода компании «Уралкабель». На предприятии есть регламент, где прописано, какие параметры необходимо контролировать для каждого типа комплектующих, каков объем выборки. По отношению к проводу мы проверяем сечение, число жил, диаметр меди, толщину изоляции и т. п. При приемке провода мы обязательно проверяем каждую партию — выборочно, одну или несколько катушек.

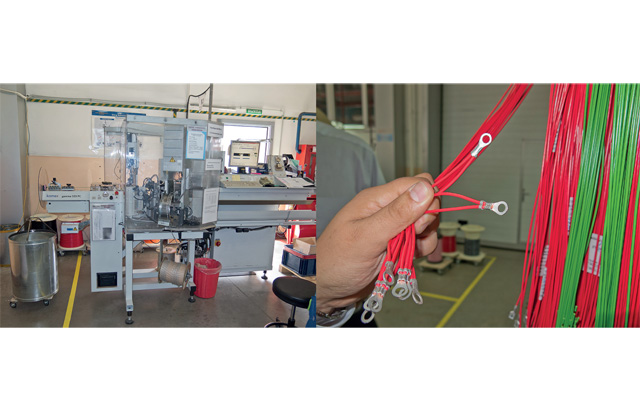

Р. Закиров: У нас в цеху три1 параллельные автоматические линии производства компании Komax. Две линии — Alpha 355 и Gamma 333 PC — мы приобрели в конце 2009 года у другого производителя жгутов, это не были новые установки. Третью, новую линию Komax Alpha 355, нам поставила компания Остек в октябре 2013 года.

Автомат Alpha 355 обеспечивает нарезку и зачистку проводов, обжимку наконечников, надевает уплотнители — то есть выполняет весь спектр необходимых нам операций. В состав линии входит струйный принтер ims 295 BC для маркировки проводов. Одно из достоинств новой установки — рабочий стол длиной 8 м, что позволяет обрабатывать провода длиной до 12 м. Система оснащена двумя модулями контроля качества — проверяется высота обжима и усилие на отрыв наконечника. Оператор вводит требуемые параметры провода, выполняется пробная обработка, и только после того как два контрольных прибора подтвердят соответствие заданным параметрам, машина сама запускает всю партию. В установке используются два пресса для обжима, каждый оснащен своим модулем контроля, что позволяет проверять правильность обжима каждого наконечника на каждом проводе. Если случился сбой, установка сама откидывает провод в накопитель брака. Производительность машины —

Установка Gamma 333 выполняет аналогичные функции: мерная резка, зачистка, обжимка, надевание уплотнителя. Но на ней установлен специальный модуль, выполняющий обжим двух проводов одним контактом, — получается сочленение (спарка).

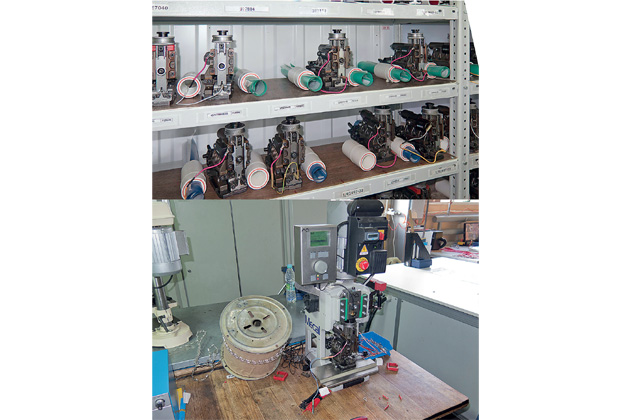

Для обжима наконечников в автоматах Komax используются специальные аппликаторы, для каждого типа наконечника — свой аппликатор. Их наладка и техническое обслуживание (ТО) выполняются на специальном участке. После технического обслуживания каждый аппликатор проверяется. Он устанавливается на пресс итальянской компании Mecal, позволяющий задавать усилие опрессовки. Выполняется тестовый обжим наконечника, после чего делается срез контакта. В лаборатории специалисты под микроскопом проверяют, насколько правильно сформирован обжим, после чего выдают заключение — соответствует аппликатор нормам или требуется переналадка. На каждый аппликатор заведен паспорт, где отмечаются все проведенные ТО, параметры наладки. Паспорт всегда хранится вместе с проверенным и настроенным аппликатором на специальном стеллаже, используется система адресного хранения.

Почему вы выбрали автоматы именно компании Komax?

Р. Закиров: Изначально так сложилось. Нам удалось купить две бывшие в употреблении установки Komax, и они нам понравились. Конечно, это была не спонтанная покупка — мы проводили мониторинг оборудования, консультировались с рядом фирм-производителей, сами установки покупали у действующего производителя жгутов.

Затем мы начали сотрудничать с компанией Остек, поначалу — на уровне обслуживания оборудования. До этого мы работали с другой фирмой, но не устраивало качество их сервиса. Напротив, подход к делу со стороны компании Остек нас очень порадовал. Приехали специалисты, провели ревизию машин, выполнили ТО. Мы совместно обучили сотрудников. С тех пор все вопросы обслуживания решаются быстро и четко — если нужно, наши наладчики звонят в Остек, в любое время получают нужную информацию и советы, если необходимо, приезжают технические специалисты Остека. Поэтому когда потребовалась третья автоматическая линия, вопрос о производителе практически не стоял — конечно, это Komax (мы остановились на автомате Alpha 355 с длинным рабочим столом), поскольку эта компания и ее российский партнер Группа компаний Остек положительно зарекомендовали себя со всех сторон.

Если говорить о технических особенностях, то автоматы Komax обеспечивают все необходимые нам функции. Кроме того, эти системы можно модульно наращивать, по мере необходимости расширяя возможности и производительность. Автоматы удобны в работе. Перенастройка на новый провод занимает порядка 10 мин — от перезарядки провода до запуска партии в работу. Конечно, если просто меняется длина провода, переналадка длится менее минуты. В этом отношении аналогов оборудованию Komax мы сегодня не видим и планируем приобрести еще одну автоматическую линию Komax.

Оборудование Komax не дешево, а рынок, на котором работает «Икар Плюс», подразумевает достаточно небольшую норму прибыли. Насколько эффективным показало себя оборудование в реальном производстве?

Если говорить о целесообразности автоматизации производства — конечно, все, что делает автомат Komax, можно выполнять вручную. Но тут встает вопрос качества и производительности. Разделка провода, опрессовка контактов — очень важные операции, при которых велика вероятность человеческой ошибки. Для нас оказалось более выгодным купить автоматы и загрузить их работой. У нас

Безусловно, при выборе оборудования цена была существенным фактором. Однако мы посещаем выставки оборудования, знаем этот рынок и выбрали наиболее оптимальные для нас модели как с точки зрения цены, так и их функциональных возможностей, соответствующих нашим потребностям. И практика показала, что мы не ошиблись.

Вы используете только автоматическую обработку проводов?

Не только. У нас есть участок ручного обжима наконечников, где применяются прессы компании Mecal. Эта компания специализируется на решениях для опрессовки контактов. Она выпускает очень надежные инструменты, недаром ее прессы используются в установках компании Komax. Ручной монтаж необходим, например, если на провод нужно надеть ПВХ-трубку. В этом случае на автомате один наконечник не монтируется, трубка надевается вручную, а затем на полуавтоматическом прессе обжимается недостающий контакт. Прессы Mecal нам также поставляет компания Остек.

Для срочной нарезки проводов, в основном для опытного производства, мы используем станок Komax Kappa 320 — автомат начального уровня. Мы задействуем его и в серийном производстве, в основном, для нарезки ПВХ-трубок.

Ряд ответственных работ выполняется на участке полуавтоматической сварки. Она используется для соединения нескольких проводов, для монтажа резисторов и т. п. Например, с одной стороны к точке сварки может подходить семь проводов, с другой — два. Для проводов небольших сечений мы используем ультразвуковую сварку, для более крупных проводов — резистивную. Как правило, сварные соединения защищаются термоусадочной трубкой.

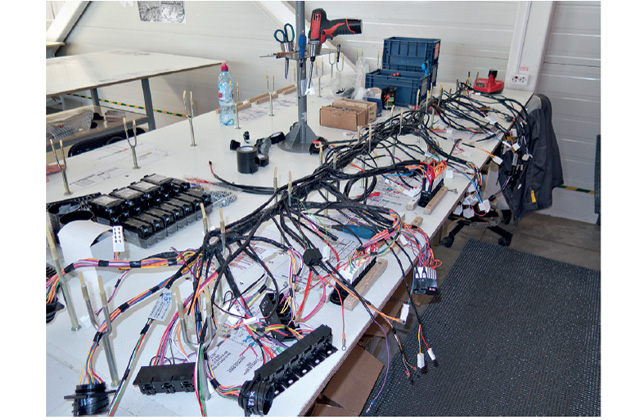

Обработанные провода поступают на участок комплектовки. Здесь сразу собираются отдельные узлы кабеля, усаживаются колодки, из готовых подсборов формируются вязанки. В результате образуются готовые комплекты для монтажа всего жгута. Их размещают на вешала также нашей конструкции.

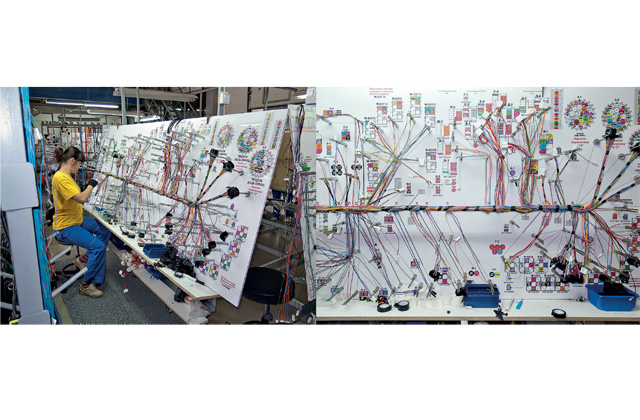

Вешала с подсобранными узлами выкатываются в зону монтажа, и начинается сборка нового жгута. Для этого используются сборочные стенды. Сборка ручная, впрочем, как и практически везде. Одна вязальщица полностью собирает весь жгут. Однако сейчас, с ростом сложности жгутов, мы начинаем внедрять технологию типа карусельного конвейера — каждая вязальщица собирает свою часть узлов в жгуте. Для внедрения полноценного карусельного конвейера у нас физически не хватает площадей, но пока и нет острой необходимости. Отдельный участок предназначен для вязки дополнительных жгутов — например, рамных жгутов для системы ABS и т. д.

В отдельной зоне расположен опытно-промышленный участок. Здесь собирают опытные жгуты, единичные заказы, изделия, которые только предстоит запускать в серийное произ водство. В частности, здесь монтировались жгуты для автомобилей «Тайфун». На этом участке используются нестандартные стенды. Однако обработка проводов даже для таких изделий все равно в основном выполняется на автоматических линиях Komax. Это гарантирует качество и упрощает работу.

Вы выполняете электрическое тестирование жгутов?

О. Карпова: Безусловно. Каждый собранный жгут проверяется на целостность электрических цепей на специальных диагностических стендах. Как и другая технологическая оснастка, эти стенды — полностью нашей разработки и производства. У нас есть процедура поверки тестеров, утвержденная Центром стандартизации и метрологии ТатЦСиМ Госстандарта РФ. Согласно этой процедуре перед началом производства стенд проверяется на эталонном жгуте, потом — на заведомо неисправном жгуте. И лишь затем мы приступаем к тестированию продукции. Жгут проводов подключается к стенду, включается программа тестирования. Ошибки отображаются на мониторе, указывается цепь, номер колодки, ошибку легко локализовать и исправить.

Пока для каждого вида жгутов проводов — отдельный стенд. Проблема в том, что у КАМАЗа очень часто меняется конструкторская документация на жгуты, много различных модификаций. Поэтому мы переходим на построение диагностических стендов по модульному принципу. Но об этом лучше расскажет разработчик и создатель стендов Дмитрий Тютюньков.

Д. Тютюньков: Для достижения гибкости конструкции стендов мы решили следовать модульному принципу построения стенда. Один модуль рассчитан на 64 точки соединения и содержит ячейки — ответные части контактных колодок жгутов проводов. Эти ячейки — достаточно сложный механический узел. Они оснащены специальным фиксатором, который срабатывает, только если колодка вставлена правильно.

Изначально я строю трехмерную модель колодки в среде КОМПАС-3D, просчитываю всю кинематику узла, взаимодействие подвижных частей, например, как будут перемещаться элементы механизма защелки. Затем все эти элементы я изготавливаю здесь же, на станке с ЧПУ, и собираю механизм ячейки.

Все элементы стенда рассчитаны на самое грубое обращение, сама конструкция колодок минимизирует возможные ошибки оператора. Например, если попытаться неправильно установить колодку, фиксатор не защелкнется, но ячейка не будет повреждена. Даже если попытаться оторвать жгут от стенда, в самом стенде ничего не сломается. У нас есть наработки в области проверки герметичности разъемных соединений — в случае утечки кнопка фиксатора не будет защелкиваться. Но пока такая задача не вставала.

Управляющая электроника тоже разрабатывается и собирается здесь же. Тестирование происходит под управлением программы в персональном компьютере. В целом, система получается достаточно гибкой. Например, для жгута из 300 проводов нужно 10 модулей. По мере необходимости модули можно добавлять или убирать.

Как происходит подготовка технологической документации для изготовления жгутов?

Р. Закиров: Это задача нашего технологического отдела. В нем трудятся 11 технологов, из них 5 инженеров. Они занимаются проработкой конструкции и технологии жгутов, а также сопровождением их производства.

Мы работаем в единой информационной среде с основным заказчиком — КАМАЗом, используя программу проектирования E3 компании Zuken. Спецификация с КАМАЗа поступает к нам в формате Е 3. В результате всю внутреннюю технологическую документацию на жгут можно подготовить за день — раньше на такую работу уходил месяц. Для каждого провода жгута в соответствии со спецификацией в автоматизированном режиме вводятся необходимые параметры — длина, сечение, цвет, нужна ли маркировка, типы наконечников и т. п. В результате время подготовки производства сократилось радикально. КАМАЗ достаточно часто меняет конструкторскую документацию на жгуты, но работая в единой среде с его разработчиками, мы можем вносить необходимые изменения в свою технологическую документацию очень оперативно.

В итоге мы формируем карту нарезки для автоматических линий Komax, спецификацию для контактов с усилиями обжима и данные для маркировки проводов. Все это операторы вводят в автоматы — пока вручную, но сейчас мы занимаемся следующим уровнем автоматизации — все эти данные будут загружаться в среду 1С, оттуда в виде задания будут распределяться по производственным линиям и выдаваться оператору. Работнику достаточно будет просто выбрать провод — вся информация будет уже в машине.

Монтажная схема жгута (плаза) печатается на обычном цветном плоттере на самоклеющуюся пленку. Пленка затем ламинируется и монтируется на сборочный стол — все очень просто и удобно.

Конечно, мы можем работать и с техническими заданиями сторонних заказчиков, в этом случае фактически сами проектируем жгут.

ПРОИЗВОДСТВО ПРИБОРНЫХ ПАНЕЛЕЙ

Каков дальнейший маршрут готовых жгутов для приборных панелей? Вы их непосредственно передаете заказчику?

Большинство жгутов делается для наших приборных панелей и поставляется заказчику в комплекте с ними. Производство приборных панелей находится в новом корпусе, который был сдан в мае 2013 года. Здесь панели собираются из комплектующих — на каркас монтируются облицовочные пластиковые панели (их производит другое предприятие группы компаний — «Икар ЛТД»), приборные щитки, различные дверцы, другие элементы конструкции. После того как панель собрана, она проходит контроль и передается на участок электрики. Здесь монтируются электрооборудование, к приборам подключаются жгуты. Однако до этого необходимо подготовить так называемый финишный жгут.

Основной жгут, смонтированный и проверенный в предыдущем цеху, поступает на сборку. Здесь согласно сменному заданию, в зависимости от типа автомобиля и приборной панели, сборщицы подключают к основному жгуту дополнительные — для системы ABS, стеклоподъемников, подогревателей и т. п. В итоге формируется жгут под конкретную спецификацию автомобиля — финишный жгут. Он содержит примерно 400 проводов, включает до 14 дополнительных жгутов, коробки предохранителей, другие необходимые элементы.

О. Карпова: Собранная панель с подключенным финишным жгутом тестируется на специальном стенде. Сейчас мы в основном используем диагностические стенды собственной разработки. Тестер полностью проверяет работу всех элементов панели, от срабатывания клавиш до правильности показаний стрелочных индикаторов — спидометра, индикатора топлива и т. д. Значения приборов, состояние контрольных лампочек на панели фиксирует видеокамера, в программу заложена система распознавания изображений. Панель проверяют два специалиста — один по карте контроля выполняет необходимые операции, другой контролирует результат. По окончанию проверки стенд выдает заключение об исправности и распечатывает подтверждающий это чек, который прилагается к панели.

Проверенные приборные панели упаковываются, помещаются в специальную оборотную тару, исключающую их повреждение при транспортировке, и отправляются на КАМАЗ. В смену в среднем мы отгружаем 80 панелей. Но, к сожалению, у КАМАЗа выборка не ритмична, поэтому нам приходится непосредственно на автозаводе содержать свой склад, в объеме чуть больше суточного задела. Ведь после отгрузки наши панели проверяют контролеры входного контроля центра закупок КАМАЗ. А затем следует еще одна проверка — непосредственно на конвейере. Все это занимает время, поэтому буферный запас необходим.

Столь многочисленные проверки панелей необходимы?

О. Карпова: Конечно. Ведь не все зависит от нас. Скажем, ряд комплектующих, например реле, мы получаем с КАМАЗа по возвратной кооперации, не всегда можем контролировать их поставщиков, поэтому с ними иногда возникают проблемы. У нас в штате есть специалист-автоэлектрик, который фактически постоянно находится на автозаводе и разбирается с подобными проблемами. Порой ему приходится показывать, что дело не в панели, а в другом узле автомобиля, но для этого нужно найти причину неисправности.

Насколько тесно вы взаимодействуете со службой качества КАМАЗа?

О. Карпова: У нас, как и у конструкторов, контакты со смежными службами очень тесные. Как основного поставщика КАМАЗ оценивает нас каждый квартал. И не случайно последние 1,5 года нам присвоена категория «отличный поставщик». Все жгуты для КАМАЗ собираются согласно их конструкторской документации и под их контролем.

Проходят как плановые инспекционные проверки производства серийных жгутов, так и контроль запуска новых изделий. По меньшей мере раз в квартал к нам приезжают специалисты НТЦ «КАМАЗ» совместно с технологами автозавода и проводят авторский надзор. Смотрят весь производственный цикл: от приемки продукции на склад до отгрузки готовых изделий. Вплоть до того, что мы можем разбандажировать собранный жгут, чтобы они проверили, как он собран, все ли внутри соответствует конструкторско-технологической документации. Раз в два года мы отдаем жгуты в специализированные лаборатории, где проводятся все необходимые виды климатических и механических испытаний.

Инспекционные проверки проводятся и на самом автозаводе — как отдельно кабины, так и автомобиля в целом. В обоих случаях смотрят наши жгуты и панели. На таких проверках обязательно присутствует наш автоэлектрик. Ведь если обнаружена неисправность, нужно в течение двух часов выявить причину. Если проблема в нашей продукции, мы в соответствии с регламентом должны пересмотреть все свои заделы, причем на это даются одни сутки. Все это влияет на оценку поставщика. Поэтому отношение к качеству у нас самое серьезное.

СИСТЕМА КАЧЕСТВА

Как в целом организована система управления качеством на «Икар Плюс»?

О. Карпова: С 2008 года на предприятии действует система менеджмента качества, соответствующая требованиям ГОСТ Р 9001. Дополнительно в 2010 году было принято решение о переходе на международный автомобилестроительный стандарт ISO/TS 16949 (ГОСТ Р ИСО/ТУ

Как организован контроль производственных операций при изготовлении жгутов?

О. Карпова: В отделе контроля качества работают 20 специалистов-контролеров. Они проверяют качество сборки панелей, целостность цепей в жгутах — как в стандартных, так и в единичных, могут проверять финишные жгуты, обучены выполнять операционный контроль. Контролеры регулярно проходят обучение, где мы рассматриваем наиболее типичные ошибки, объясняем, на что нужно обращать особое внимание, какие дефекты наиболее вероятны и т. п.

Ключевая характеристика для контроля, которую нам задает НТЦ «КАМАЗ», — усилие опрессовки контакта. Поэтому ее мы контролируем наиболее жестко. При автоматической опрессовке контактов усилие контролируют сами автоматы Komax. При монтаже на полуавтоматических прессах используем выборочный контроль с помощью динамометров. Причем проверку выполняют не только контролеры ОТК, но и те работники, которые работают в режиме самоконтроля.

Что означает самоконтроль?

По желанию сотрудника специальная комиссия может допустить его к работе в режиме самоконтроля. Работа таких специалистов выше оплачивается, но и ответственность на них большая. У них есть индивидуальное клеймо (номер), и они полностью отвечают за свою продукцию. Такие сотрудники сами занимаются проверкой своей продукции. Особенно на ручных прессах, где нет встроенных систем контроля. И если по результатам тестовых измерений они видят проблему, то зовут наладчика, который перенастраивает оборудование.

По индивидуальному номеру работника можно определить источник ошибки в жгуте на любой стадии, будь то ошибка в подсборе или при опрессовке. Поэтому, в частности, для нас очень важно, что мы сами тестируем панели со жгутами — это на порядок увеличивает степень контроля.

Если ошибка обнаружена, допустивший ее работник, конечно, наказывается. Но не это главное. Предусмотрены корректирующие мероприятия, чтобы исключить подобную ошибку у других. Устраняются возможные причины, проблема обсуждается со всеми работниками.

Н. Сайфуллина: В целом, качество продукции предприятия, успех его деятельности определяют все его работники. Например, одна из сложностей работы с КАМАЗом — частая смена номенклатуры. Это, в частности, означает, что появляются новые типы комплектующих. Зачастую стандартный срок их поставки — 12 недель, а заказчику изделие нужно уже через

Работа с кадрами — одна из важнейших составляющих нашего успеха. Мы ведь не только создаем новые рабочие места, но и постоянно думаем об улучшении условий труда. Мы понимаем, что если рабочий на своем месте думает только о работе, если ему комфортно, у него хорошее настроение, то и производительность будет выше. В результате всем будет хорошо — и сотрудникам, и заказчикам, и владельцам предприятия. При всей компактности производства, у нас светлые цеха, кондиционеры, продуманная система организации рабочих мест. Мы даже в кризис не задерживали зарплату. Для работников предусмотрен ряд льгот. Например, мы компенсируем питание, оплачиваем проезд на работу, из города на производственную зону и обратно людей возит собственный автобус. Как результат — у нас очень низкая текучесть кадров. Конечно, бывает, что люди уходят, но многие из них возвращаются. Возможно, это один из важнейших факторов обеспечения качества — наши сотрудники заинтересованы в том, чтобы предприятие жило и развивалось, выпуская качественную продукцию.

Итак, мы посетили сложное комплексное производство, действующее в достаточно конкурентной среде. О качестве продукции компании «Икар Плюс» свидетельствует и высокая оценка со стороны КАМАЗа, и участие в других проектах. И мы совершенно явно увидели, что автоматические линии Komax являются необходимым элементом этого производства, во многом обуславливая не только его эффективность, но и качество продукции.

Конечно, все достоинства автоматического оборудования могут проявиться лишь при грамотной организации всего производственного процесса. Пока мы находились на производстве «Икар Плюс», не оставляло ощущение, что здесь используют не только оборудование Komax, но и многие принципы организации производства этой швейцарской компании. Та же ответственность работников за качество, те же продуманные технологические потоки, оснащение рабочих мест, сама заинтересованность сотрудников в конечном результате. И вероятно, это единственно возможный путь эффективно использовать современное оборудование — оно будет эффективно только в условиях современного производства. Что компания «Икар Плюс» нам наглядно продемонстрировала.

1 Пока публикация готовилась, компания «Икар Плюс» приобрела и успешно ввела в эксплуатацию четвертую автоматическую линию — Gamma 333.